ここでは簡単の為、熱可塑性樹脂を使った射出射出成形のみを説明しております。

ここでは簡単の為、熱可塑性樹脂を使った射出射出成形のみを説明しております。

では、そもそも射出成形ってなんでしょう? プラスチック材料(常温では、お米のような粒状のもの)を、過熱筒内で熱を加えて溶融し流動状態にして、金型に圧入し、再び冷やして取り出すと製品の形状になります。 この工程を射出成形と言います。

一般に、過熱筒内にスクリュウを有したインラインスクリュウ式射出成形機が用いられます。

ベースになる材料です(無色または 乳白色)。お米のような粒状。 |

+ |  カラー材料 (色が濃縮されています)。材料に一定の比率で混合します。 |

= |  出来上がった製品の色です。 |

成形工程

成形工程

1.型締めを開始して、金型が高圧型締めに切り替わる(高圧なぜ?樹脂の圧力が高いので型締力が低いとバリが発生する)。 1.型締めを開始して、金型が高圧型締めに切り替わる(高圧なぜ?樹脂の圧力が高いので型締力が低いとバリが発生する)。 |

▶ |  2.ノズル(射出装置)前進 2.ノズル(射出装置)前進 |

▶ |  3.ノズルタッチ(ノズルが金型にタッチしていないと、樹脂が型内に充填できない) 3.ノズルタッチ(ノズルが金型にタッチしていないと、樹脂が型内に充填できない) |

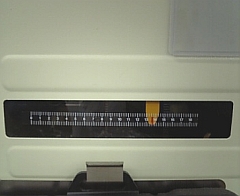

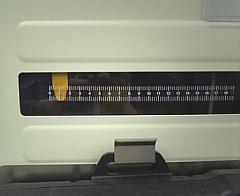

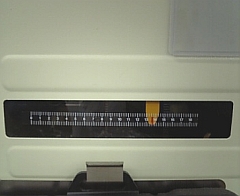

4.射出を開始して、射出タイマー設定時間スクリュウ前進(樹脂が注入されます) 4.射出を開始して、射出タイマー設定時間スクリュウ前進(樹脂が注入されます)射出前(計量完了)の状態 |

▶ |  射出後(スクリュウが前進した後)の状態 射出後(スクリュウが前進した後)の状態写真はスクリュウの計量値を見る為のスケールです。スクリュウが前進して、針が先に進んでいるのが分ります。 |

▶ |

5.計量開始(次に充填する樹脂量を計量)※計量と同時に冷却時間開始 |

6.冷却タイマー設定時間終了後、型開き開始(製品を冷やして固める時間です) 6.冷却タイマー設定時間終了後、型開き開始(製品を冷やして固める時間です) |

▶ |  7.型開き完了にて、エジェクター(製品突き出し)で製品を取り出す 7.型開き完了にて、エジェクター(製品突き出し)で製品を取り出す |

※成形開始の条件(計量完了、金型開限、射出装置後退限)、次の成形の準備ができていないと次のサイクルに入れません。 |